热管理

热管理子组主要致力于电子器件高效散热方案的设计与实现,包括三维IC系统高效热仿真方法,微流体冷却仿真设计/加工,先进封装中嵌入式微流体冷却的制造过程/长时工作可靠性研究等。成员包括郑德印(博士),杨宇驰(博士研究生),李沫潼(博士研究生),杜建宇(博士研究生),杨宇东(博士研究生),张铁宾(硕士研究生),丁思琪(硕士研究生),吕佩珏(硕士研究生)。到目前为止,他们实现了:

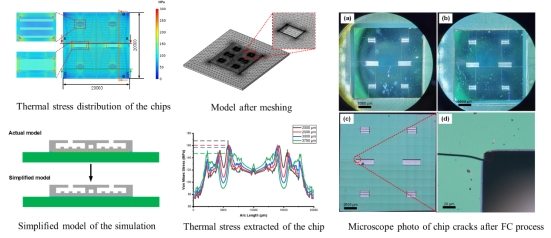

1. 三维IC全芯片级热仿真方法

提出一种等效的各向异性热导率模型来计算系统级温度分布。通过将几何尺寸差异减小到小于一个数量级,来极大地简化计算。通过引入改进的等效方法和能够代表热通量分布的热线有效系数来保证简化的准确性。

提出了一种基于等效热导率模型的有限元数值模拟方法,该方法具有有限元法精度高、计算量小等优点。 该过程包括数据结构提取、几何简化、数值模型建立和有限元计算。 可以通过后分析获得包括温度分布在内的系统级热信息。

analysis.

2. 2.面向大面积高功率芯片的嵌入式微流体冷却

针对诸如服务器、高性能计算以及数据中心等高功耗芯片应用场景,设计优化并加工制备了紧凑型嵌入式微流体冷却芯片,创新性地提出了“double-H”型的歧管通道用于流体分配以提升工质流量,此种通道结构设计与目前主流的倒装焊接封装方式兼容。使用尺寸为20 mm×20 mm的模拟热源,在泵浦压降为35.0 kPa,流量为612 ml/min的工况下实现了功率为417 W的有效冷却,通过片上Pt温度传感器得知,芯片表面最高温升仅为34.7 K,平均温升为22.2 K。

3. 内嵌大面积微通道芯片的热应力分析

针对大面积、多电学I/O的硅基微通道芯片在实际倒装焊接应用中产生的可靠性问题,基于热-应力物理场,开展了针对多层微通道硅基芯片在倒装焊接中的全局应力仿真研究,研究了硅基微通道芯片-有机基板耦合体由于耦合体内部热膨胀系数不匹配导致的不同温度下热应力-应变分布规律。针对仿真中显示应力集中的区域,进行了几何结构的再设计。仿真结果表明,通过优化微通道芯片的出入液口形状,将应力集中区域的应力值减少70%以上。经过实验,优化结构前的芯片在实际倒装焊接过程中由于应力不匹配而产生裂纹、断裂现象,导致芯片失效。而优化结构后的芯片在倒装焊接中无失效现象产生。该技术解决了大面积、多电学I/O的微通道芯片实际倒装焊接过程中可靠性难题。